サステナビリティ - 製品責任 のページです。

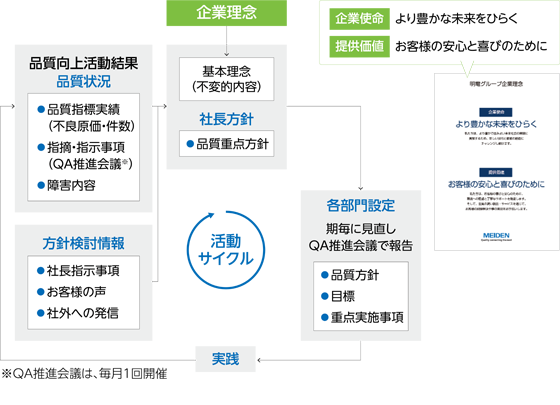

『より豊かな未来をひらく』『お客様の安心と喜びのために』

お客様や社会の期待に応え続けたい、そして「ものづくりの心」を大切にして高品質の製品・サービスを提供することを志として、品質管理の強化と不良撲滅活動を活性化させ、お客様の課題解決に貢献します。

「中期経営計画2027」では、2024年度実績を基準に、不良件数及び不良処置に要する原価について3か年で30%減少させることを数値目標として品質向上に向けた各種取組みを進め、お客様満足度の向上と不要コストの削減により利益向上に寄与していきます。

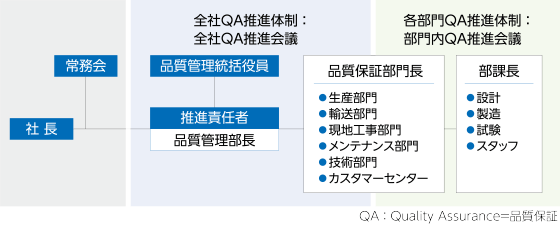

トップマネジメントである社長及び常務会のもと、品質管理部門の統括役員(小川 雅美・常務執行役員)が明電グループ全体の品質経営を統括しています。品質保証(QA)推進体制は、品質管理部長を推進責任者とし、各部門の品質保証部門長をはじめとしたメンバーで構成しています。これらの体制による全社QA推進会議、各部門QA推進会議の開催等で、品質情報の共有や水平展開を図る等の活動に取り組んでいます。

明電グループでは、「社長品質方針」に基づき、各部門で品質保証・品質向上のための取組みを展開しています。関連する法令を遵守するとともに、生産部門だけでなく営業・技術部門を含めた事業単位、及びグループ各社も製造会社を中心にISO9001品質マネジメントシステムを構築し、品質保証活動を展開しています。

これらの維持・向上のため、グループ各社も対象としたISO9001内部監査員養成教育を実施し、内部監査員を養成してスキルアップを図っています。

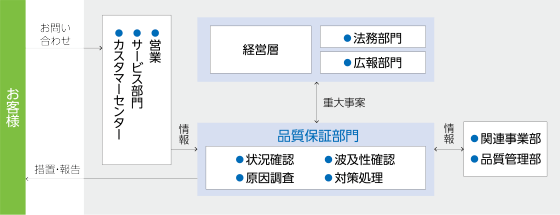

また、停電や送水停止、リコールのような、社会に重大な影響を及ぼす品質問題を発生させてしまった場合は、経営層への報告、及び専門的部門、関連事業部、関連部門等との情報共有により、迅速かつ適切な処置を行うよう、厳格なルールに基づいて対応することとしています。

毎年度、「社長品質方針」および会社トップの指示事項等を基に、各部門にて自部門の品質重点方針を策定して、CS活動や不良撲滅活動をはじめとした各種活動を推進し、お客様満足度の向上を目指しています。

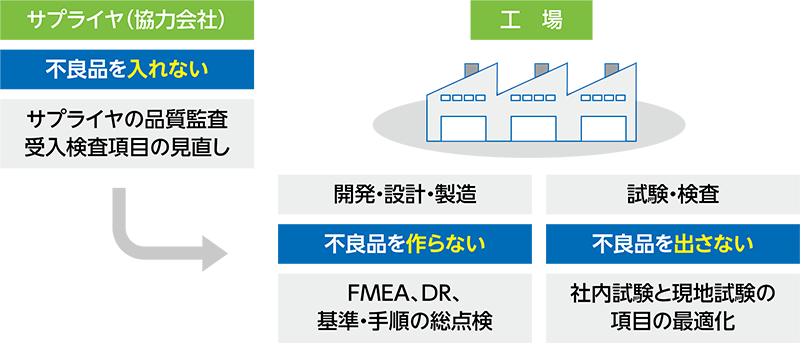

明電グループでは、品質向上のために、不良品を「入れない」「作らない」「出さない」の各視点で管理すべき項目を決め、活動を展開しています。

検討不足不良の低減:FMEAやDRによるリスクの抽出・対策を行い、検討不足による不良を防止する。

不注意不良の低減:QRマップ、手順書、基準書の見直しを行うと共に、作業者へ理解させ、ヒューマンエラーを防止する。

工程内(社内)不良の分析、確実な対策を行う事により次工程に不良を渡さない。

社内、現地それぞれで実施すべき試験項目・手順を明確にし、確実に実施する。

特に「中期経営計画2027」では「中期経営計画2024」の実績を分析し、当社の弱点を抽出しました。そして、下記に記載する活動を全社的に実施することで弱点を克服し、「品質管理の強化」を進めています。

外注品や購入品の品質は、サプライヤの技術レベルによって大きく変動します。サプライヤの技術レベルを把握し、改善や指導を行うことが重要と考えています。そのため、サプライヤに対する品質監査・指導を実施し、外注品や購入品の不良の低減につなげています。

サプライヤの管理レベルの向上に加えて、当社の受入検査工程にて、外注品や購入品の検査を行い、不具合品の社内工程への流入を防止しています。各部門の受入検査項目を製品種別ごとに比較し横断的に評価することで検査内容の最適化を進めています。

設計FMEAにより、新規点や変更点、使用条件などを明確にしたDRを実施することで、不具合のリスクを抽出し対策を行います。量産製品に対しては、工程FMEAにより変化点に着目することで、工程の不具合の未然防止を行い不良低減へつなげます。また、リスクマップを用いてリスクレベルを判定し、DRのレベルを明確にすることで効率よくリスクを抽出する仕組みを構築しています。

リスクマップによってリスクレベルを判定することで、実施するDRのレベルを明確化しています。さらにその中で重要DRに判定されたDRについては、各製品分野の有識者(キーマン)をDRごとに指名し、DRへ参加させる「キーマン制度」を運用しています。キーマンDRにより検討内容の充実とリスクに気づく環境を作り、質の高いDRを開催しています。なお、キーマンのDR参加を組織横断的に指示・依頼しやすいよう、キーマンの登録リストを全社公開しています。また、DRにおける指摘事項や要検討事項等が期日までに解決されないままプロセスが進まないよう、残件を担当者及び管理者に通知する仕組みを構築・運用して厳格に管理し、未解決による不具合発生のリスクを低減しています。

発生させてしまった不具合の情報を、使いやすい知識に変換して、蓄積・活用できる仕組みを構築・運用し、次期開発・設計時に活用し、同様の不具合発生を防止しています。

各プロセスにおける管理項目・方法を、品質管理工程図(QC工程図)として管理し、QRマップという名称で運用しています。このQRマップを適用することで、やるべきことの抜け漏れ防止につながり、誰もが同じ水準で業務を行うことができるため、担当者間のばらつきによる不具合発生のリスクを低減することができます。このQRマップには、各工程にて業務を進めるための「基準や手順」が紐付いています。この基準・手順が過去の不具合の再発・類似不具合の発生を抑制させる内容になっているのか総点検を行い、見直しを実施することで再発・類似不具合発生の防止につなげます。なお、履行状況を第三者も確認できるよう、品質管理工程図(QC工程図)の塗り込みチェックを推進しています。

不良を社外へ流出させることは絶対に防止しなければなりません。そのため、確実に試験を実施することが重要になってきます。全ての試験を社内で実施することができない製品も多くあります。そのため、社内で行うべき試験と現地でしかできない試験を明確に区別し、確実に試験を実施します。

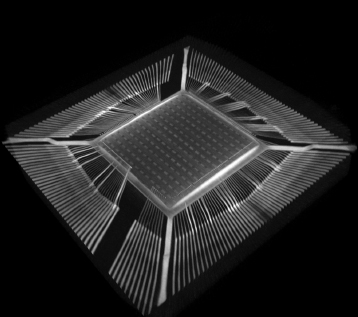

分析センターでは、「製品の品質向上」「新製品の創出」「環境への配慮」を基本方針とし、製品を構成する半導体デバイスや部材の分析及び信頼性評価により、製品の品質向上と不具合の未然防止活動を推進しています。

半導体デバイスなどの新規部品や部材を製品に適用する場合に、電気特性のばらつき評価や故障解析評価のみならず、(1)非破壊で観察、(2)開封して内部を観察、(3)断面作製による内部構造の観察等を行い、社内基準を満たしているかを評価しています。長期信頼性評価にも積極的に取り組んでおり、熱や湿気などの様々なストレスによる潜在的な影響をチェックする体制も整えています。

また、環境規制のRoHS指令改正の動向に合わせ、お客様に安心してご使用いただける製品を提供できるよう、RoHS指令規制物質を対象とした試験所認定(ISO/IEC17025)を取得しています。

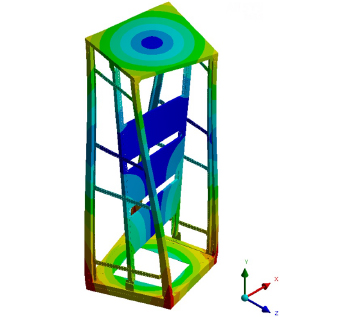

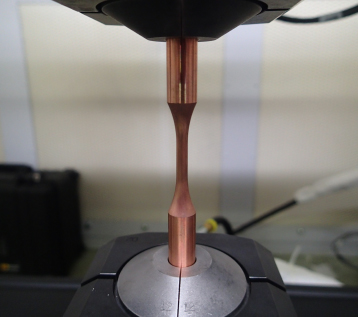

解析センターでは、限界設計による製品競争力強化と製品品質を両立させるため、構造解析の精度向上と破壊力学に関する研究開発を実施しています。製品内の部品を限界まで小型・軽量化すると、従来では問題にならなかった部品の強度が課題になってきます。そのため、各種部品及び製品全体に対して有限要素法解析と評価試験を実施することで、構造解析の精度を向上させています。また、高速疲労試験機を導入し、重電製品に使用される銅などの材料強度データを拡充しています。

事例として電気機器の盤の耐震設計では、初期設計段階から振動解析を行い、設計完了後には実機同等モデルで詳細評価を行うことで、信頼性の高い製品を実現しています。また、回転機の構造解析結果を材料強度データで評価することで、製品の寿命設計を実施しています。

・EV量産製品に対しては、徹底した品質管理として下記に取り組んでいます。

新型コロナウイルス感染症拡大の影響により、従来、お客様に工場まで足をお運びいただき行っていたお客様立合いよる出荷前製品検査の実施が難しい状況となったため、新たにリモートでの出荷前製品検査を開始しました。このリモート出荷前製品検査では、検査を行う工場とPC画面でつなぐことで、遠隔地のお客様が検査現場全体の映像、検査者の手元をアップで撮影した映像、検査成績書を映した画面の3つの画面を見ながら検査の様子を確認することができます。また、WEB会議システムのマイクとカメラを通じて、現場にいる検査者とお客様で会話することも可能です。

そのほか、製品の外観寸法や製品塗装の膜厚などの計測結果を計測器からデータ送信することで、リアルタイムで検査成績書に検査結果が自動入力されるなど、リモート出荷前製品検査の「明電スタンダードシステム」を構築し、お客様の新たなニーズを満たす工夫・取組みを展開してきました。今後も、リモート出荷前製品検査の実施と並行して課題の整理と改善によりレベルアップを図りながら、適用製品・工場の拡大を進めていきます。

塗装表面の品質を数値化して調べる「塗装面画像検査装置」を開発し、導入しました。これまで目視で行っていた配電盤などで使用する板金の外観検査を、画像解析により色むらや凹凸の状態を数値化することで、品質確認のばらつきを防ぐことが可能となります。検査では、LEDライトとCCDカメラを組み合わせたマイクロスコープにより、検査員が板金の塗装面を撮影します。撮影データをPCに取り込み、塗装面の外観品質を数値で定量的に測定できるほか、画像データも同時に取得することで、データの正確性を確認することができます。これまで、配電盤や制御盤の出荷前検査で「不良」と判定されたものの半数が塗装表面の不良となっており、それらの不良品は再度塗装や研磨を行い出荷に至っていました。本装置を導入することで、塗装表面の品質が原因となる不良をゼロにし、従来塗装面の不良により再塗装・研磨にかかっていた費用を削減することが可能になります。今後は蓄積した塗装面の評価データを活用して、塗装量や研磨・洗浄時間などの条件を見直し、塗装工程の最適化を図り、費用削減や時間短縮につなげていくことを目指します。

海外現地法人に対しては、明電舎国内の生産工場が海外現地法人の生産立ち上げや育成指導を担当するマザー工場制を導入することで、技術力、開発力、品質管理等に優れ、工場運営に関し総合的なマネジメント力を十分に備えたマザー工場による海外現地法人の支援・指導を行っています。明電舎から技術者・管理者を派遣し、必要な技術を提供するなど積極的な支援を行うことで、海外現地法人の競争力強化に取リ組み、更なるグローバル化を推進しています。

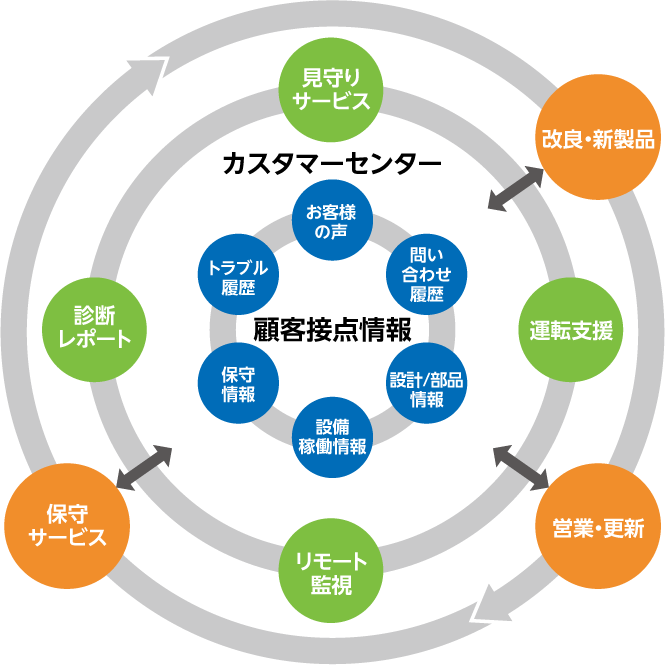

カスタマーセンターは、明電グループの全製品に関するお問い合わせや障害連絡の窓口として、営業・技術部門、工場及び全国のサービス拠点と連携し、迅速なお客様対応を行っています。カスタマーセンターには、24時間365日、必ず2名のオペレータが常駐して、お客様設備を見守ることで、設備の安定稼働や最適運用を支えています。

また、カスタマーセンターに集められた「お客様の声」を分析し、ものづくりや提供するサービスに活用することにより、お客様満足度の向上を目指して活動しています。

リモート監視サービスでは、インフラ関連施設や再エネ発電所などに設置している当社製品とカスタマーセンターをつなぎ、お客様設備の稼働状態を監視し、異常発生時には、保守サービス部門への復旧依頼や障害一次対応などを行います。

また、カスタマーセンターに一元的に管理される設備の稼働データを蓄積し、定点的に監視することで、設備異常の傾向分析や、定期的な診断レポートの発行を行います。

カスタマーセンターには、設備の稼働情報や過去のトラブル履歴、工場の設計情報及び現場での保守情報などのデータを分析・活用することで、適切なメンテナンスやライフサイクルコストの低減、温室効果ガス排出量の削減などに貢献する、お客様への提案につなげています。

従業員全員の品質意識を高めること及び品質管理の基礎知識を身につけるため、ものづくりに直接かかわる生産部門だけでなく、それ以外の従業員に対しても品質管理技術教育を実施しています。新入社員・技能職などの階層別に「品質管理の役割」「改善の進め方」「QC七つ道具」「なぜなぜ分析」「サプライヤとの関わり方教育」などについて、演習を交えた研修を行っています。なお、国内・海外関係会社へも同研修カリキュラムの展開を図っています。

沼津事業所に隣接する技術センターでは、保守・メンテナンス技術者養成のための技能・技術教育研修を行っています。実機を使った実践的な研修により、お客様設備の安心・安全かつ効率的な運用に貢献する技術者を育成しています。

講師は現場経験豊富なベテラン技術者が担当し、カリキュラムは特高・高圧受変電設備、発電設備、回転機、電力変換設備、コンピュータ設備など「実機に触れ、体感できる」よう工夫しています。また、当社製品を納入しているお客様に対し、メンテナンス技術研修を毎年実施しています。受講者は、製品のカットモデルにより機器の内部構造について理解を深めるとともに、実際に遮断器・断路器の操作、保護継電器の試験、発電設備・インバータの操作などを体験します。

更に、技術センター隣りに設立した技術研修センター「Manabi-ya(学び舎)」では、VR(仮想現実)・AR(拡張現実)を活用した教育システムを構築し、バーチャルな実寸大設備での保守体験や目に見えない通電範囲の可視化、ベテラン人財の作業ノウハウ参照など、最新のICT技術を駆使し、現場の実経験が求められる保守・サービス分野における円滑な技術伝承と若手の早期戦力化及び技術力の向上を目指しています。

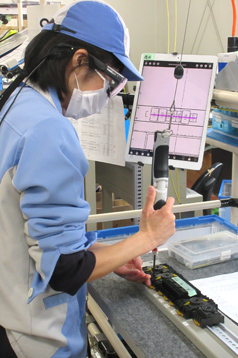

熟練した技能者が持つスキルやノウハウを的確に次の世代に伝承することを目的として、「アイトラッキング」という視線分析ツールを導入し、熟練者の“カン”や“コツ”による手と視線の動きを見える化する取組みを始めています。

視線分析ツール「アイトラッキング」は、作業者が小型カメラを内蔵したメガネをかけることで、中央のカメラが視野範囲を録画し、手先の動きを捉えることが出来ます。熟練者がこのメガネを装着して作業することにより、これまで暗黙知になっていた手や視線の細かな動きを見える化することが可能となりました。更にこの録画した映像を熟練者に解説してもらうことで作業時の判断基準などを引き出し、手順書に反映させることも可能です。